Hassas Makine Atölyeleri Ne İş Yapar?

Yeni blog yazımız Hassas Makina Atölyeleri Ne İş Yapar? Modern işlemede yer alan süreçler, ekipman ve bilgiye odaklanır. Frezeleme, tornalama, delme ve kılavuz çekme gibi ana metal üretim tekniklerinin yanı sıra bu işlemlerin bir sonucu olarak çalışan birçok ürün ve parçaya yakından bakacağız.

Çoğunlukla, biz ele alacağımız CNC işleme veya C omputer N umerical C ontrol işleme. CNC’ye kısa bir giriş için, nasıl geliştiğini ve CNC dışı işlemeden nasıl farklı olduğunu açıklayan “CNC İşleme’ye Giriş” blog yayınımıza göz atın.

Talaşlı İmalat Nedir?

İşleme , en temel seviyesinde, belirli bir tasarım oluşturmak için malzemenin çıkarılmasıdır. 3D baskı gibi katkı üretimi de tam tersini yapar: bir ürün oluşturmak için malzemeyi bir araya getirir.

İmalat dünyasında, döküm parçalar nadiren kalıptan çıkmaya hazırdır. Makine atölyeleri genellikle şekil, tasarım ve doğruluk gereksinimlerini karşıladıklarından emin olmak için döküm parçaları işlemekle görevlendirilir. Makine atölyeleri de dengesiz özellikler uygular.

Makine atölyeleri doğrudan hammaddeden ürün üretebilir, ancak yalnızca makineyle işleme iş akışları aşırı malzeme israfına neden olabilir.

Hassas Makine Atölyeleri Ne Yapar?

Aşağıdaki standart işleme işlemleri bugün makine atölyeleri tarafından kullanılan en yaygın teknikler arasındadır.

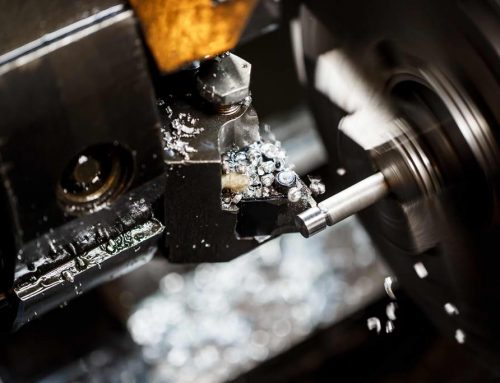

- Tornalama: Metali kesici aletle temas ettirmek için iş parçasını döndürme. Torna makineleri genellikle tornalama için kullanılır.

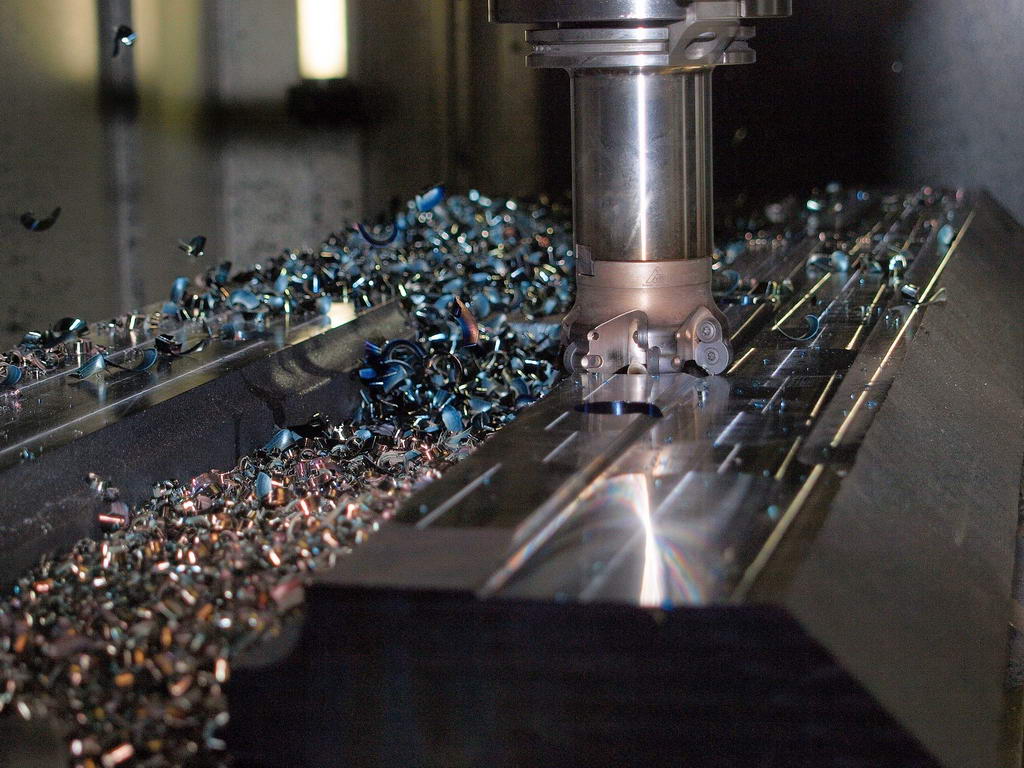

- Frezeleme: Bir kesici aleti, sabit bir iş parçasına temas ettirmek için döndürün. Freze makineleri freze için kullanılır.

- Delme: Dönen bir kesme aletini iş parçası ile temas ettirerek deliklerin oluşturulması veya rafine edilmesi. Freze makineleri veya tornalar genellikle delme için kullanılır.

- Delik işleme: Bir iş parçasında son derece hassas ve hassas iç boşluklar oluşturmak veya hassaslaştırmak için malzemenin çıkarılması. Delik işleme bir torna veya freze makinesi veya özel bir delik işleme makinesi kullanılarak yapılabilir.

- Testere ile kesme: Bir kesme aleti olarak bir testere bıçağı kullanarak, bir iş parçasında dar bir yarığın kesilmesi. Testere için testereler veya Testere makineleri kullanılır.

- Broşlama: Artan yükseklikte birçok dişi olan bir alet kullanarak bir dizi sığ kesimden malzemeyi çıkarma. Kesme aletine bir broş denir ve bir tornada veya bir broş makinesinde kullanılır.

- Taşlama: Bir yüzeyi pürüzsüzleştirmek veya şeklini değiştirmek için iş parçasını dönen bir aşındırıcı yüzeyle temas ettirmek. Taşlama makineleri taşlama için kullanılır.

Bu standart yöntemler içinde çok daha spesifik uygulamalar bulunmaktadır. Freze makineleri ve tornalar, düzlemsel bir yüzeye bakan veya finisaj için kullanılabilir . Kılavuz çekme ve raybalama , delinmiş, delinmiş veya dökülmüş olsun, delikleri bitirmek için kullanılan yöntemlerdir. Kılavuz çekme, bir vida veya cıvataya karşılık gelen dişler oluşturur ve raybalama, bir deliği belirli bir çapa genişletir. 5 eksenli makineler , freze makineleri, tornalar ve matkap presleri ile karşılaştırılabilir eylemler gerçekleştirir, ancak iş parçasının (veya aletin) adım ve sapmasını ve XYZ hareketini kontrol edebilir.

Aşağıdaki modern işleme prosesleri , en son teknoloji ürünü makine atölyelerinde bulunabilir ve çok özel ekipman gerektirir. Temel hedefleri aynı olsa da – malzemenin çıkarılması – iş parçaları üzerinde yeni yollarla hareket ederler.

- Plazma kesme: Sıkıştırılmış gaz ve elektrik arklarından oluşan bir plazma torcu ile metal kesme.

- Su jeti ile kesme: granit ve bazı metaller gibi çok sert malzemeler için ayrılmıştır, su jeti ile kesme spreyleri iş parçasının üzerine yüksek basınçta dökülür. Bazen su kum gibi aşındırıcı maddelerle karıştırılır.

- Elektrik deşarjı işleme (EDM): diğer EDM ile karıştırılmamalıdır , bu işleme yöntemi malzemesi iş parçasındaki iki elektrot arasında güçlü bir elektrik akımı geçirilerek çıkarılır.

CNC ekipman ve teknikleri ve parça işleme hakkında daha fazla bilgi için bizi arayın uzman ekibimiz size yardımcı olacaktır. Plusmak Makina +90 (258) 371 04 05